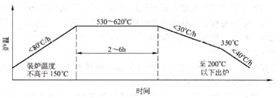

铸件在冷却过程中,由于各部位冷却速度不同造成收缩不一致,形成内应力,这种内应力能通过铸件的变形得到缓解,但是这一过程一般是较缓慢的。因此,铸件在形成后都需要进行时效处理,尤其对一些大型、复杂或加工精度较高的铸件(如床身、机架等)。时效处理一般有两种方法,即自然时效和人工时效。自然时效是将成形铸件长期放置在室温下以消除其内应力,这种方法时间较长(半年甚至一年以上)。为缩短时效时间,现在大多数情况下采用人工时效(即时效退火)的方法来消除铸件内应力,其原理是将铸件重新加热到530~620℃,经长时间保温(2~6h),利用塑性变形降低应力,然后在炉内缓慢冷却至200℃以下出炉空冷。经时效退火后可消除90%以上的内应力。典型时效退火工艺曲线如图1所示。

图1 典型时效退火工艺曲线

时效退火温度越高,铸件残余应力消除越显著,铸件尺寸稳定性越好;但随着时效温度的提高,时效后铸件的力学性能会有所下降,因此,要合理制定铸件时效退火的最高加热温度。一般可按下式选择:

T/℃=480+0.4σb/MPa

保温时间一般按每小时热透铸件25 mm计算。加热速度一般控制在80℃/h以下,复杂零件控制在20℃/h以下。冷却速度应控制在30℃/h以下,200℃后空冷。

铸件表面被切削加工后破坏了原有应力场,会导致铸件应力的重新分布,所以时效退火最好在粗加工后进行。对于要求特别高的精密零件,可在铸件成形和粗加工后进行两次时效退火。

井式离子渗氮炉

井式离子渗氮炉 卧式辅助加热离子渗氮炉

卧式辅助加热离子渗氮炉 立式辅助加热离子氮化炉

立式辅助加热离子氮化炉 电话咨询

电话咨询 热处理服务

热处理服务 离子渗氮技术

离子渗氮技术 关于丰东

关于丰东